/Aug

2021

Run by Tânia and Nuno, NF Cork is a family business that was created 7 years ago, initially to help counterpart Braulio Farias to grow. Despite its young age, NF Cork company carries a major savoir-faire, benefitting from 60 years of expertise in Cork transformation. They are experts in Cork block making, usually working for the decorating and heat insulation industry.

When Noé met them in their workshop in October 2018, Tânia and Nuno demonstrated a strong will to innovate and explore new fields. Their knowledge, their open-minded approach and agility helped us to through the motions of the Burnt Cork collection design journey and its many challenges.

Nuno, what is your link to cork?

As far I can remember, I have always been linked to cork. Since my mother was a child, she worked in the cork industry. The day she gave birth to me, she was working with cork. We could say I was born in the middle of cork!

I truly think it is the material that best represents Portugal, helping us understand what “Montado” is for example. You have seen it for sure, it is the most iconic landscape of Alentejo and the Algarve regions; it is a mix of cork oak forests, grassland with herbaceous species used for grazing cattle, goats and sheep. It does not exist in many places in the world, only in a few Mediterranean countries.

Every oak forest has its own microclimate. It is not exactly a natural ecosystem, but it is very old and should be maintained, as it is a very important and sustainable ecosystem. Cork is a natural product that helps nature. Removing the cork from the tree helps preserve nature and the tree.

During the harvesting season in summer, when the cork bark is removed (every 9 years), the tree absorbs carbon dioxide helping the regeneration of a new layer of cork. Cork oak forests make an important contribution to air quality, by filtering out carbon dioxide and are an old, protected landscape.

The history of Portugal is deeply linked to cork craft, through the “know how” and also on an economical level as Portugal is the no 1 Cork producer in the world.

What is NF Cork’s role in Cork transformation?

Generally, when you talk about cork, you think about cork stoppers. We are not associated with this aspect of the cork industry. Our transformation work is related to the decorating and heat insulation industry, the one I prefer. Mixing Cork, texture and design is what I like best.

How did you start the collaboration with Made in Situ project?

The first time Noé and the Made in Situ team came to our place, we showed them our process of cork block making. I think it was in Autumn 2018.

During the visit, Noé asked us several questions about a stack of discarded burnt cork that was stored in our workshop. We discussed fires in Portugal and how it can have a major impact on our activity, on prices of the material or on the “montado” ecosystem.

I told him how resilient the “Montado” ecosystem is; the fauna and flora are back to life exceptionally fast after a fore. for example, 6 months later, grass is growing again, fostering the development of mushrooms & wild plants like asparagus in spring.

I also explained that the burnt barks are not the preferred material in the cork industry. Some do take advantage of this burnt cork for stoppers, but if it is very burnt, it cannot be used. Sometimes we have special orders to integrate it in insulation or decorative project but it is quite rare. We don’t buy much burnt cork, we prefer “good” cork.

We also talked about the different transformation processes to produce cork blocks.

At NF Cork, we use “virgin” raw cork granules to make our blocks, we don’t steam heat them during the transformation as for expanded cork (cork darker in color due to the specific “cooking”).

I think Noé was interested from day one in using the discarded cork bark and in a way in, paying tribute to burnt cork bark from forest fires that we call “burnt cork”.

What was your role on Burnt Cork collection?

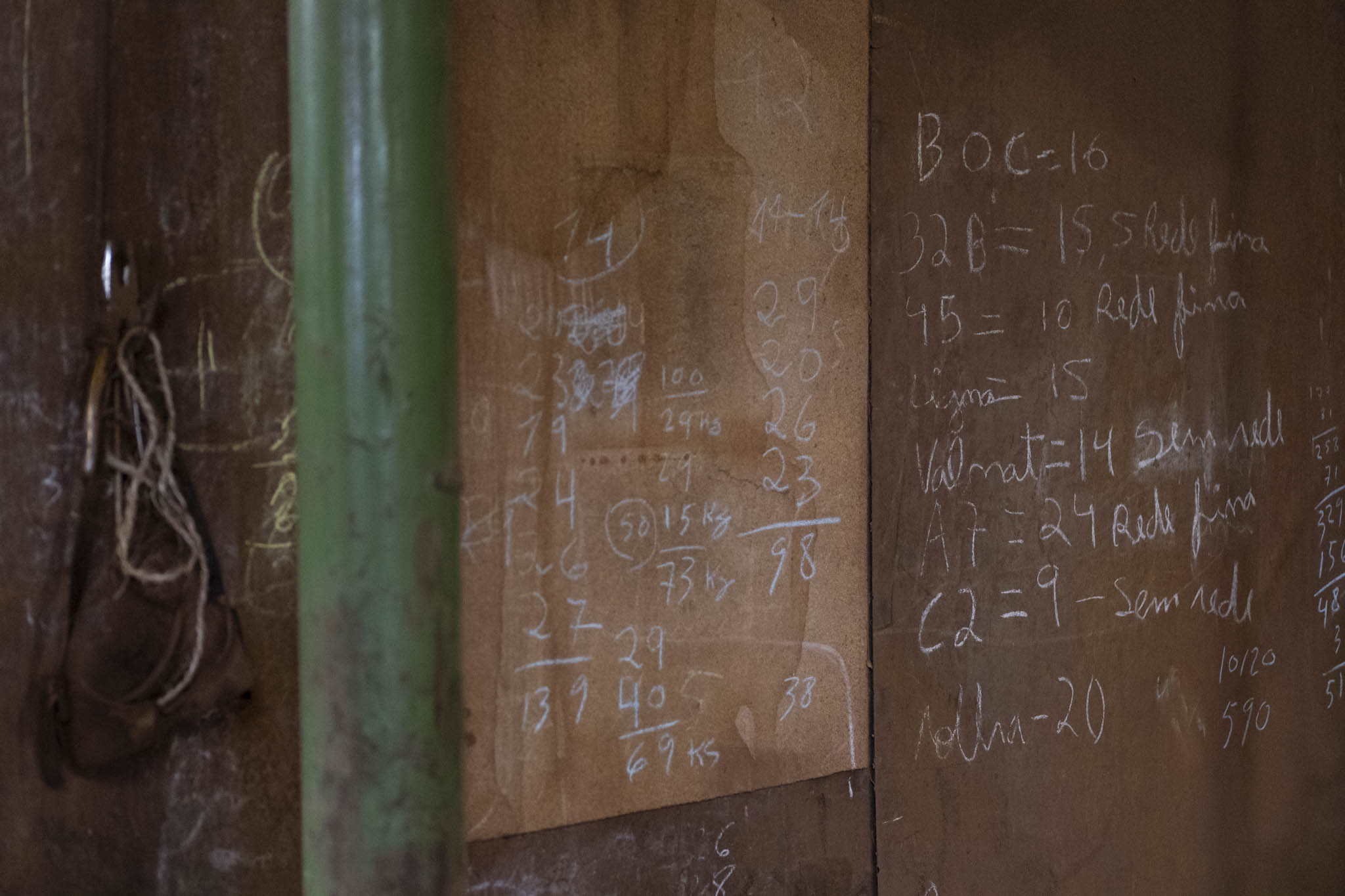

After the first visit, Noé and Made in Situ team came back to us to start several experiments. The first step was to create visible gradient on a cork block, using different size of granules and integrating burnt bark pieces. Everything has to be hand-made, it took a lot of time.

Also, as the blocks require 6 to 8 weeks to dry and stabilize, you can only see the result of your experiments later on. We sometimes faced unhappy surprises. After several trials, we jointly achieved the first goal: the gradient block was born. But it was only the beginning in the journey, the starting point of a furniture collection.

Once the design intent of the collection was “locked” and the partners on board – Granorte joined the adventure to shape the cork blocks into sculptural items -, we have all been forced to define agile processes and create new tools to produce a first prototype of each item of the collection.

Our mission for the Burnt Cork collection was to manufacture all the cork blocks, both “regular” with a soft grain & smaller granule and the gradient blocks that become the visible base of each piece of the collection.

For this project, each block was handmade. Still, to support the manufacturing, Made in Situ design team developed tailormade moulds in metal, based on the standard size of block we use. These customized tools helped on the one hand to secure homogeneity in the gradient and, on the other hand, to optimize the number of blocks to produce in total. Sometimes a cork blocks are divided to contribute to different pieces composition.

Some more constraints arose along the way: the gradient block needed to be compact enough to be shaped by a machine and sculpted ultimately into a furniture piece. When you are preparing everything by hand, it is a challenge to deliver stable and compact gradient blocks.

Also, for regular blocks, as they are assembled together to then be shaped by a 7 axes CNC machine, it required a homogeneity in the granules to avoid strong marks of connection between blocks. We knew it was key to facilitate the work of Granorte, but not an easy task.

"Tânia and I like to work with different teams and to get to know new people, the learnings is always exchanged amongst us and we all grow form the process."

What did you think of the collaboration?

Tânia and I like to work with different teams and to get to know new people, the learnings is always exchanged amongst us and we all grow form the process.

I think only few companies can bring the required expertise and agility to contribute to this type of project. The block manufacturing for this collection cannot be industrialized; it is craft “work of art” NF Cork can do.

It is both demanding and time consuming, but it really fits our passion to explore different roads of cork transformation.

–

Photo credits:

Filipa Alves

Clément Chevelt